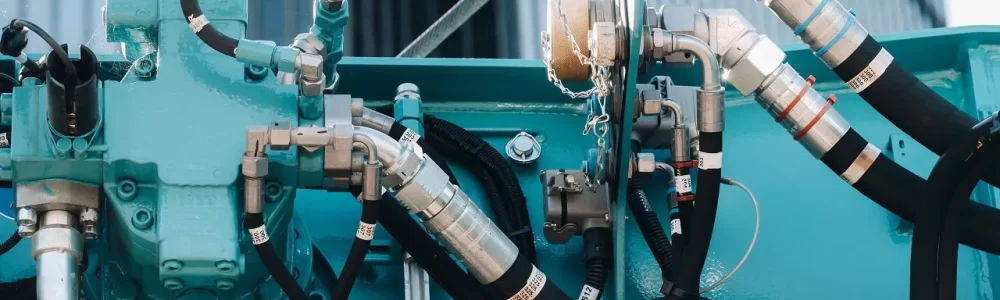

Em sistemas hidráulicos e de condução de fluidos, as conexões industriais são componentes essenciais para garantir estanqueidade, segurança e continuidade operacional. No entanto, muitos vazamentos e falhas ocorrem justamente por escolhas incorretas ou má instalação dessas conexões.

Neste artigo, você vai entender os principais tipos de conexões industriais, os erros mais comuns cometidos durante sua aplicação e como selecionar a opção ideal para cada tipo de sistema, evitando retrabalho, desperdício e riscos ao processo.

Erros mais comuns na instalação de conexões industriais

Antes de falarmos sobre os tipos de conexões, é importante entender o que pode dar errado. Muitas falhas em sistemas industriais não vêm do fluido ou do equipamento, mas sim de detalhes mal avaliados nas conexões:

Incompatibilidade de rosca

Misturar conexões com roscas diferentes (ex: NPT com BSP) pode parecer inofensivo, mas resulta em vedação comprometida e vazamentos constantes. Sempre verifique o padrão de rosca exigido no projeto e mantenha uniformidade nas conexões.

Material inadequado

Usar conexões de materiais que não resistem ao fluido ou à pressão de trabalho acelera a corrosão, causa trincas e falhas estruturais. Para fluidos agressivos, por exemplo, o uso de latão pode ser um erro grave, sendo o aço inoxidável uma escolha mais segura.

Torque incorreto

O excesso ou a falta de torque na instalação compromete a vedação. Conexões muito apertadas podem danificar as roscas ou deformar a vedação, enquanto conexões frouxas facilitam vazamentos sob pressão.

Dica do especialista: sempre use torquímetros calibrados e siga a tabela de torque recomendada pelo fabricante.

Quais são os principais tipos de conexões industriais?

Agora que entendemos os principais erros, vamos aos três tipos mais utilizados em instalações industriais: rosqueadas, flangeadas e soldadas. Cada uma possui características, vantagens e limitações específicas.

Conexões rosqueadas: simplicidade e agilidade

As conexões rosqueadas são fáceis de instalar e desmontar, ideais para sistemas de baixa a média pressão. São amplamente utilizadas em linhas de ar comprimido, água, vapor e lubrificação.

Vantagens:

- Instalação rápida, sem solda

- Boa para manutenções frequentes

- Diversidade de modelos e tamanhos

Cuidados:

- Não indicadas para vibração constante ou altas pressões

- Verifique o padrão da rosca (NPT, BSP, etc.)

- Utilize veda rosca ou pasta vedante conforme o tipo de fluido

Aplicações típicas: sistemas prediais, alimentadores de compressores, linhas de refrigeração leve

Conexões flangeadas: robustez e vedação confiável

As conexões flangeadas são indicadas para sistemas de média a alta pressão, com necessidade de vedação reforçada. Permitem fácil desmontagem e reposição de componentes sem afetar a tubulação.

Vantagens:

- Alta resistência mecânica

- Suportam vibração e variações de temperatura

- Facilidade de manutenção

Cuidados:

- Exigem montagem precisa e uniformidade nos parafusos

- A junta de vedação deve ser compatível com o fluido e a pressão

Aplicações típicas: petroquímica, mineração, caldeiras, redes de vapor, sistemas de bombeamento

Conexões soldadas: fixação permanente e máxima estanqueidade

As conexões soldadas são utilizadas em sistemas onde a vedação deve ser total e permanente. Eliminam riscos de afrouxamento e suportam altíssimas pressões e temperaturas.

Vantagens:

- Zero risco de vazamento por afrouxamento

- Ideal para ambientes de acesso restrito ou subterrâneo

- Longa vida útil

Cuidados:

- Não permite desmontagem fácil

- Exige mão de obra qualificada e controle de qualidade na solda

Aplicações típicas: indústrias químicas, usinas termelétricas, oleodutos, tubulações pressurizadas críticas

Como escolher a conexão industrial ideal?

Escolher a conexão industrial correta envolve considerar mais do que o diâmetro do tubo. Veja os principais critérios:

- Pressão e temperatura do sistema: Sistemas com pressão acima de 150 psi ou temperatura elevada exigem conexões flangeadas ou soldadas.

- Tipo de fluido: Para fluidos corrosivos, opte por aço inoxidável, bronze ou ligas especiais.

- Manutenção prevista: Se o sistema exige inspeção frequente, prefira conexões rosqueadas ou flangeadas.

- Ambiente da instalação: Locais com vibração, calor ou produtos químicos exigem materiais e tipos mais resistentes.

- Normas técnicas aplicáveis: Verifique se o projeto segue padrões como ASME, DIN, ANSI ou ABNT. Isso influencia no tipo e modelo da conexão a ser utilizada.

Conexões industriais seguras evitam perdas e garantem desempenho

A escolha certa das conexões industriais é essencial para manter seu sistema livre de vazamentos, com maior durabilidade e menor custo de manutenção. Evite os erros comuns, avalie corretamente os requisitos técnicos e conte com fornecedores experientes para obter a solução ideal.

Fale com quem entende do assunto

A Hidrominas oferece uma linha completa de conexões industriais para os mais diversos setores, além de suporte técnico especializado para orientar sua escolha. Entre em contato agora e peça uma cotação sob medida para o seu projeto.